👉 Diesen Artikel gibt es auch in Leichter Sprache.

Summary: Geschichte der RFID-Technik – von den frühen IFF-Systemen bis zu RAIN RFID, IoT und nachhaltigen Materialien: 1) Wir erklären die wichtigsten Meilensteine der Entwicklung verständlich und mit Praxisbeispielen. 2) Wir zeigen, wie Standardisierung (EPC Gen2 / ISO/IEC 18000-63) die Skalierung im Handel, in der Industrie und in der Logistik erst möglich machte. 3) Wir liefern Benchmarks, Best Practices und verweisen auf neutrale Quellen sowie relevante Use Cases bei Checkpoint Systems.[1][2]

Kurzüberblick

- Vorteile: Bestandsgenauigkeit >95 %, schnelleres Wareneingangsbuchen, kontaktloses Erfassen ohne Sichtkontakt, Massenlesung ganzer Kartons/Paletten, weniger Schwund im Handel.[3]

- Herausforderungen: Tag-Auswahl (Material, Formfaktor), Reader-/Antenne-Setup, EMV-Umgebung (Metall, Flüssigkeiten), Prozess-/IT-Integration, Datenschutz/Datensicherheit.

- Trends: RAIN RFID als De-facto-Standard in UHF, Dual-Frequency-Labels (UHF+NFC), gedruckte/flexible Antennen, Sensortags, Energy Harvesting, Edge Analytics, 5G/6G-Konnektivität.[4]

Anfänge: IFF, Forschung und frühe Patente

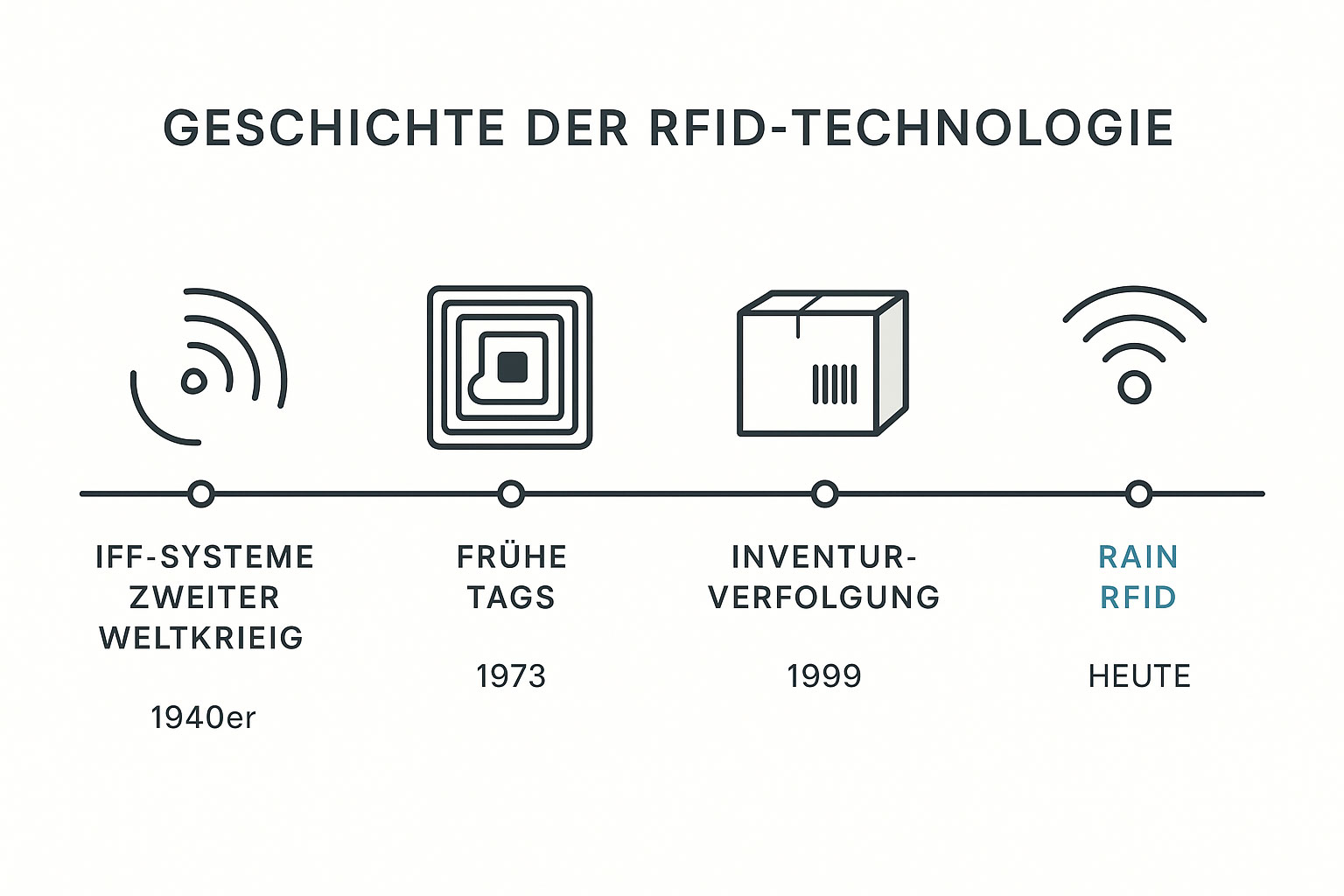

Die Geschichte der RFID-Technik beginnt in der Luftfahrt: Während des Zweiten Weltkriegs wurden Identification Friend or Foe (IFF)-Systeme entwickelt, um eigene Flugzeuge zuverlässig zu identifizieren. Diese militärischen Anwendungen setzten bereits auf Prinzipien, die wir heute als Grundpfeiler der RFID kennen: Funkfeld, Sender/Empfänger, eindeutiges Antwortsignal. In den 1960er- und 1970er-Jahren folgten erste Patente und universitäre Projekte, die das Potenzial der Technologie für zivile Anwendungen – etwa Mautsysteme, Zugangskontrolle und Tierkennzeichnung – erschlossen.[1]

Parallel dazu etablierte sich der Barcode als industrieller Standard. Doch bereits früh war klar, dass optische Codes Einschränkungen haben: Sie benötigen Sichtkontakt, sind anfällig für Verschmutzung und können Objekte nur einzeln identifizieren. RFID versprach mehr: kontaktlos, stapelweise, speichereffizient und robust. Erste HF-Systeme (13,56 MHz) und UHF-Experimente (860–960 MHz) bereiteten die Grundlage für spätere Massenrollouts.

Vom Barcode zur Funkidentifikation

Mit der Verbreitung des Barcodes in den 1980er- und 1990er-Jahren stieg der Druck, Prozesse weiter zu beschleunigen und zu automatisieren. Forschung und Industrie erprobten RFID in Bibliotheken, an Fahrzeugen, auf Fabrikgeländen und in der Supply Chain. Die Schlüsselvorteile: keine Sichtverbindung, Massenlesung (Anti-Kollision durch Zeit-/Frequenzverfahren), Daten auf dem Tag (z. B. Seriennummern) und Robustheit gegen Umwelteinflüsse.

Für Unternehmen ergab sich eine klare Rechnung: Wenn an Wareneingangstoren, Fördertechnik und Kassen weniger manuelle Scans nötig sind, sinken die Prozesskosten pro Einheit. Gleichzeitig wächst die Datenbasis für Planungs- und Nachschubsysteme. Entscheidend war jedoch die Interoperabilität – und damit die Standardisierung.

Standardisierung: EPCglobal Gen2 und ISO

Den Durchbruch markierte die Arbeit der Auto-ID Labs (MIT, Cambridge u. a.) am Electronic Product Code (EPC). Ziel: eine weltweit eindeutige Identidentifikationsnummer für jedes Objekt und eine Referenzarchitektur für das „Internet of Things“. Auf dieser Basis formulierte die Industrievereinigung EPCglobal das UHF-Gen2-Protokoll, das 2004 vorgestellt und 2005/2006 als ISO/IEC 18000-6C international normiert wurde. Der Standard definiert u. a. Air-Interface, Speicherbänke, Anti-Kollision, Zugriffsrechte (Access-/Kill-Passwörter) und Prüfmechanismen. Damit entstand eine gemeinsame Sprache für Tags, Reader, Middleware und Anwendungen – die Voraussetzung für Skalierung über Hersteller, Branchen und Länder hinweg.[2]

Im Umfeld der Standardisierung professionalisierten sich auch Datenmodelle (SGTIN-96 für Serialisierung), Netzwerkdienste (EPCIS für Ereignisdatenaustausch) und Compliance-Anforderungen (z. B. Länderspezifika der UHF-Frequenzen). Diese Bausteine machten UHF-RFID – heute meist als RAIN RFID bezeichnet – zur tragenden Technologie für Omnichannel-Retail, Logistik und Industrie 4.0.[4]

Pilotprojekte und Rollouts in Handel & Industrie

Ab Mitte der 2000er-Jahre zeigten große Rollouts die Wirkung: Im Handel stiegen Bestandsgenauigkeit und Warenverfügbarkeit, Inventuren beschleunigten sich, Out-of-Stock-Ereignisse sanken messbar. In der Fashionbranche etablierten sich UHF-Inlays in Etiketten und Hangtags – rückverfolgbar vom Werk bis zur Filiale. Parallel rüsteten Automobilfertiger Bauteilträger, Werkzeuge und RTIs mit Transpondern aus, um Variantenvielfalt und Just-in-Sequence-Prozesse beherrschbar zu machen. In der Pharma- und Lebensmittel-Logistik wurden Kühlketten mit Sensor-Tags überwacht; in Krankenhäusern folgten Assets (Pumpen, Betten), Textilien und Patientenarmbänder.

Typische Erfolgsfaktoren: gründliche Site Survey, geeignete Tag-Charakterisierung (On-Metal, Apparel, Dokumente), robuste Reader-/Antenne-Layouts (Gate, Tunnel, Portale, Deckenantennen), saubere Middleware-Integration (EPCIS, REST, MQTT) sowie Change-Management in der Fläche. Anbieter wie Checkpoint Systems liefern hierfür End-to-End-Bausteine – vom Label über Inlay-Design bis zum Gate, Reader und der Software – inklusive internationaler Rollout-Erfahrung.[5]

Integration in Prozesse, IT und Infrastruktur

Die technische Einführung ist nur die halbe Miete – entscheidend ist die Prozessintegration. Dazu gehört die Definition von Read Points (z. B. Wareneingang, Umlagerung, Filialdyad), die Zuordnung von Events (Commission, Ship, Receive, Stock, Sale), die Qualitätssicherung (Read-Rate, False Positives, Data Validation) und die Rückmeldung in ERP/WMS/POS. In der Fläche braucht es skalierbare Konfigurationen: zentral verwaltete Reader-Profile, sichere Netzwerke (z. B. TLS, Zertifikate), Edge-Pufferung bei WAN-Ausfall sowie Monitoring (Dashboards, Alarme, KPIs).

Für den Erfolg entscheidend sind Testprozeduren: Antennenabstimmung, Lesefeldmessung, Worst-Case-Szenarien (Metall, Flüssigkeiten, Stapelhöhen), Transponderrotationen, Bewegungsgeschwindigkeiten. Best Practices empfehlen einen iterativen Ansatz: Piloten in repräsentativen Umgebungen, Metriken früh festlegen (z. B. ≥99 % Read-Rate am Gate, ≤0,1 % False Positives), klare Fallbacks und granulare Prozessdokumentation. Anbieter-Referenzen, Zertifizierungen und Laborkapazitäten reduzieren Projektrisiken.[5]

RFID 4.0: Sensorik, IoT, Nachhaltigkeit

Die jüngste Entwicklungsphase – oft als „RFID 4.0“ beschrieben – verbindet UHF- und HF/NFC-Technik mit Sensorik, Edge-Computing und Cloud-Analytics. Dual-Frequency-Labels verknüpfen UHF-Prozesssicht mit Direct-to-Consumer-Anwendungen via Smartphone. Sensortags (Temperatur, Feuchte, Schock, Vibration) ermöglichen Condition Monitoring entlang der gesamten Lieferkette, ohne aktive Energieversorgung. Gedruckte Antennen und rezyklierbare Substrate verbessern die Umweltbilanz. Energy Harvesting und neue Protokollfunktionen erweitern Reichweiten und Stabilität. In Summe werden Objekte sprechfähig – von der Produktion bis zum After-Sales.

Auf Business-Seite entstehen neue Modelle: Lifecycle-Services, Pay-per-Use, as-a-Service-Angebote für Transparenz und Compliance (z. B. Digital Product Passport). Je größer die Datenbasis, desto wichtiger werden Datenschutz (Privacy-by-Design), Security (Authentisierung, Kryptographie, TID/UID-Management) und Governance (Datenhaltungsorte, Löschkonzepte).

Aktuelle Trends, Benchmarks und Ausblick

Die RAIN RFID Alliance meldet zweistellige Wachstumsraten – Milliarden neu ausgegebener UHF-Transponder pro Jahr. In der Fashion-Industrie ist die Serialisierung bis auf SKU-/Einzelteilebene inzwischen Best Practice; in der Industrie wachsen Track-&-Trace- und Tooling-Anwendungen. Benchmarks zeigen, dass sich Projekte typischerweise über Inventurzeit-Einsparungen, Schwundreduktion und Prozessqualität amortisieren.[4]

Der Ausblick: Edge-Intelligenz rückt näher an den Read Point, KI bewertet Muster in Echtzeit, 5G/6G sorgt für deterministische Latenzen, und nachhaltige Materialien werden Standard. Für Anwender bedeutet das: Jetzt Grundlagen und Architektur sauber aufsetzen – die Skalierung folgt schneller, als viele erwarten.

FAQ – Häufige Fragen

- 1) Welche Frequenzbänder prägen die Geschichte der RFID-Technik und wofür eignen sie sich?

- LF (125/134 kHz) für kurze Distanzen und metallische Umgebungen; HF (13,56 MHz) für Karten, Bibliotheken, NFC; UHF (860–960 MHz) für Supply-Chain, Logistik und Retail dank größerer Reichweiten und Massenlesung.[3]

- 2) Was unterscheidet RFID grundlegend vom Barcode?

- RFID benötigt keine Sichtlinie, liest mehrere Objekte gleichzeitig und kann Daten auf dem Tag speichern. Barcodes sind günstiger, aber nur einzeln und mit Sichtkontakt lesbar.

- 3) Welche Standards sind historisch und heute relevant?

- EPCglobal Gen2 (UHF) und ISO/IEC 18000-63 bilden das Rückgrat moderner UHF-RFID-Systeme; ergänzend SGTIN-96 für Serialisierung und EPCIS für Event-Sharing.[2]

- 4) Wie beginne ich ein RFID-Projekt in der Praxis?

- Mit einem fokussierten Piloten, klaren KPIs, Tag-/Reader-Charakterisierung in der Zielumgebung, Edge-/Middleware-Design und sauberem Change-Management. Anbieter mit End-to-End-Portfolio beschleunigen die Umsetzung.[5]

- 5) Funktioniert UHF-RFID nahe Metall oder Flüssigkeiten?

- Ja – mit passenden On-Metal-Tags, Abstandshaltern, abgestimmten Antennen und validierten Lesefeldern. Tests unter Worst-Case-Bedingungen sind Pflicht.

- 6) Welche Effekte kann ich im Handel erwarten?

- Bestandsgenauigkeit typischerweise >95 %, schnellere Inventuren, weniger Out-of-Stock, effizientere Prozesse am POS und im Backroom.[4]

Weiterführende Ressourcen von Checkpoint Systems

Quellennachweis

- IFF und frühe Funkidentifikation: Wikipedia – Identification Friend or Foe.

- EPC / EPCglobal Gen2 / ISO/IEC 18000‑63: Wikipedia – Electronic Product Code; GS1 – EPC/RFID Standards.

- RFID-Grundlagen und Frequenzbänder: Wikipedia – RFID.

- RAIN RFID Alliance: RAIN RFID – About.

- Use Cases & Praxis: Checkpoint Systems – RFID Solutions.

Weiterlesen

Es befinden sich keine Produkte im Warenkorb.

Es befinden sich keine Produkte im Warenkorb.